5G陶瓷滤波器专用视觉检测设备 多图融合与电磁环境检测的关键作用

随着5G通信技术的迅猛发展与规模化商用,作为射频前端核心元器件的陶瓷滤波器,其性能与可靠性直接决定了网络质量。在生产制造环节,传统的人工检测与单一维度的测量方法已难以满足高精度、高效率、大批量的严苛要求。在此背景下,集成了先进多图视觉技术与电磁环境检测功能的专用检测设备,正成为保障5G陶瓷滤波器品质的关键利器。

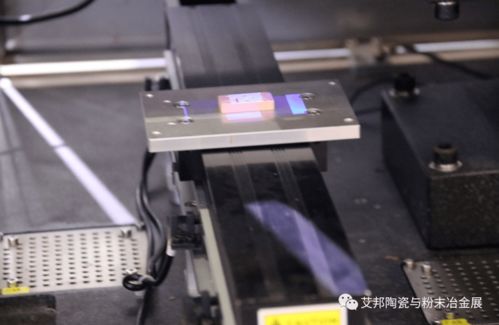

一、 设备核心:多图视觉检测技术

陶瓷滤波器结构精密,缺陷类型多样,包括裂纹、缺料、尺寸偏差、电极瑕疵、银层异常等。专用视觉检测设备的核心在于其强大的多图成像与智能分析能力。

- 多光源与多角度成像:设备通常配备环形光、同轴光、背光、低角度光等多种光源,并结合高分辨率工业相机,可从不同角度、不同光照条件下对滤波器进行拍摄。例如,利用明场照明检测表面宏观缺陷,利用暗场照明凸显边缘裂纹或微小划痕,通过多光谱成像分析材料均匀性。

- 图像融合与三维重建:将来自不同光源、不同视角获取的二维图像进行融合处理,或通过结构光等技术进行三维表面重建,能够构建出被测物体更完整、更立体的信息模型。这有助于消除检测盲区,实现对复杂三维结构(如谐振腔内部)缺陷的精确捕捉。

- AI驱动的智能分析:基于深度学习的机器视觉算法,对融合后的多图数据进行自动分析。系统经过海量样本训练,能够精准识别并分类各类缺陷,实现自动化的外观尺寸测量、缺陷定位与分类、品质判定(OK/NG),大幅提升检测的一致性与准确性,降低漏检率和误判率。

二、 不可或缺的延伸:电磁环境检测

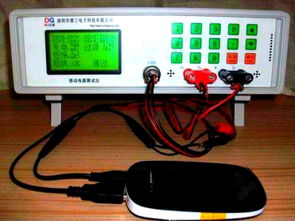

陶瓷滤波器的最终价值在于其电磁性能——特定的频率选择性、插入损耗、带外抑制、驻波比等。因此,顶尖的专用检测设备往往集成了近场或简易的电磁性能初筛模块。

- 近场扫描与快速筛查:在视觉检测工位之后或集成在同一平台上,设备可能配备微型探针或近场扫描系统。它可以在不进行完整射频测试的情况下,快速测量滤波器关键区域的电磁场分布,筛查是否存在因结构缺陷(如裂纹、银层不均)导致的电磁性能异常。这实现了从“物理形态”到“电气功能”的关联性检测。

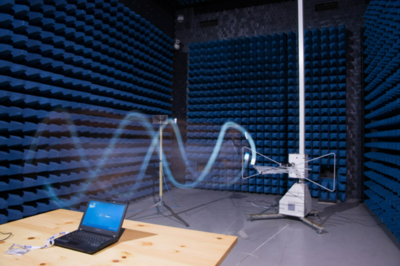

- 环境监控与数据关联:高精度的视觉检测本身可能受到车间电磁干扰(如来自其他设备的大功率射频信号)的影响。先进的设备会集成环境电磁场强度监测传感器,实时监控检测环境。当环境干扰超标时,系统可发出警报或暂停高精度测量,确保检测数据的有效性。将电磁环境数据与视觉检测结果关联分析,有助于追溯问题根源。

- 与全性能测试的联动:专用视觉检测设备通常作为生产线上的在线或离线初检站。它筛选出的良品,再送至专业的射频测试系统进行全面的S参数测试。这种“视觉初筛+电磁快筛+专业终测”的流程,极大地优化了整体测试效率,避免了将明显外观不良或初步电磁异常的产品送入昂贵的终测环节,节约了成本。

三、 设备带来的核心价值

- 提升品质与一致性:全自动、非接触式检测,消除人为因素,确保每片滤波器都经过同样严格的“审视”,提升产品良率与批次一致性。

- 降本增效:检测速度远超人眼,可实现7x24小时不间断工作,单台设备可替代多名检测员。早期拦截不良品,减少后续工序的浪费。

- 数据化与可追溯:所有检测结果(图像、尺寸数据、缺陷类型、环境数据)均被记录并关联产品序列号,形成完整的数字化质量档案,为工艺优化、问题追溯和智能制造提供数据基石。

- 适应柔性制造:通过快速更换治具和调整视觉程序,设备能够灵活适应不同型号、不同尺寸的陶瓷滤波器检测需求,满足小批量、多品种的生产趋势。

###

面向5G及未来更高速率通信技术的挑战,陶瓷滤波器的制造精度要求将只增不减。融合了多图视觉检测与电磁环境感知的专用设备,不仅是实现高效率、高精度生产检测的工具,更是推动滤波器制造迈向智能化、数字化、高可靠性的核心引擎。它确保了每一片即将装入5G基站的滤波器,都能以完美的“物理形态”和可靠的“电磁潜质”,支撑起万物互联时代的清晰信号。

如若转载,请注明出处:http://www.dalianjunhe.com/product/68.html

更新时间:2026-02-25 12:49:25